Overview

金型の概要

-

金型種別

射出成形用・ブロー成形用・圧空成形用 etc

-

金型重量

~2.8t

-

成形機サイズ

~450t

-

仕様

1個取り試作金型~多数個取り量産金型

Industry

業界実績

-

食品

35%

-

医療機器・医療品

35%

-

自動車・半導体・化粧品 etc

30%

Process

製造工程の概要

-

Process.1

仕様確認

打ち合わせ -

Process.2

金型設計

-

Process.3

機械加工

-

Process.4

仕上・組立

-

Process.5

トライ成形

金型設計

設計課による仕様確認・打合せを行った後に金型設計を行います。仕様確認時には納期短縮やコスト削減につながる提案をさせていただく事もございます。また、3Dモデルなど視覚的にもわかりやすい資料をご提示しており、最小限の打ち合わせ回数で金型を完成させております。

技術提案で納期・コスト改善

製品形状や仕様から、改善できそうな点を洗い出し、納期・コスト改善が可能であればご提案しております。

視覚的に分かりやすい3Dモデルや資料

視覚的に分かりやすい3Dモデルや資料をご提出し、最小限の打合せ回数で金型を完成させます。

後工程を考慮した金型設計

仕上げで経験を積んだスタッフや成形技能者が設計をしており、メンテナンスしやすくトラブルの少ない金型設計を行います。

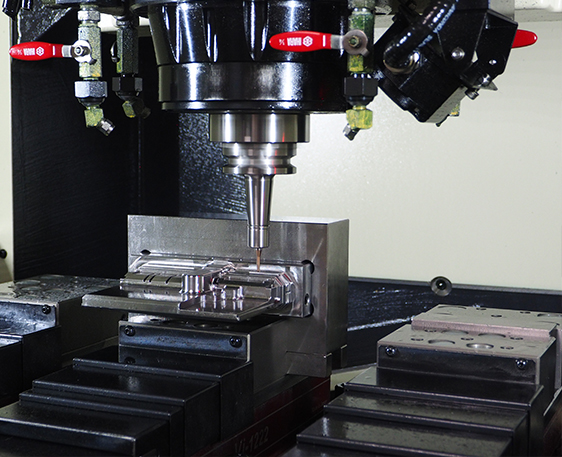

機械加工

加工現場は24時間空調管理を行い、ミクロン台の精度管理を行っております。工作機械では、安田工業のジグボーラーを主力に高精度加工機を取り揃え、高品質・高精度な金型製作に注力しています。

24時間空調管理された加工棟

寸法公差はもちろん、多数個取りではキャビティのピッチ間にもミクロン台の精度管理が要求されます。

安田工業を主力とした高性能加工機

安田工業のジグボーラーをはじめ、高性能な工作機械を取り揃えています。

工作機械メーカーによる定期的な校正

バルブゲートやピッチ間にμ台の違和感があった場合、加工精度の低下を防ぐため検査及び校正を工作機械メーカーに依頼しています。

磨き(ミガキ)

全ての金型磨きを社内で行っています。

透明品の鏡面磨き(ダイヤモンドペースト仕上げ)に対応し、磨き作業用治具を内製にて各種取り揃え、作業の高効率化を図っています。

表面処理

離型性UP・耐腐食対策の各種表面改質、コーティング、メッキ等多数実績があります。金型の品質・耐久性UPでお悩みの型はお気軽にご相談ください。(※表面処理はいずれも外注です)

仕上・組立

金型の最終組み立ては職人によってミクロン台の寸法調整が行われます。多数個取り金型を多く取り扱う中で培ったノウハウは若い職人にも受け継がれています。